Non è solo un problema estetico, è un processo elettrochimico che degrada progressivamente i materiali metallici e compromette l'integrità strutturale e l'efficienza funzionale di macchinari, componenti e infrastrutture.

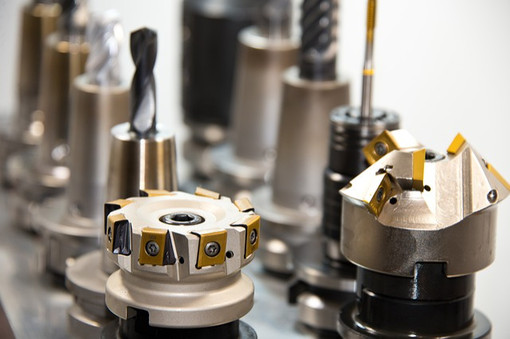

In settori critici come l'aerospaziale, l'automotive e la meccanica di precisione, dove le tolleranze sono minime e l'affidabilità è vitale, la prevenzione della corrosione e dell'usura superficiale diventa un aspetto importantissimo dell'ingegneria del prodotto. Progettare un componente in metallo non significa solo definirne la forma, ma anche assicurarne la durabilità e la resistenza all'ambiente operativo.

La Meccanica di Precisione Incontra la Scienza dei Materiali

La scelta del materiale è il primo passo nell'ingegneria della corrosione.

Sebbene molti componenti siano realizzati con le leghe del ferro (comunemente note come acciai), la loro resistenza agli agenti atmosferici e chimici può variare drasticamente. Le leghe ferrose non trattate sono estremamente suscettibili alla ruggine (ossido di ferro idrato). Per superare questa limitazione, la meccanica di precisione sfrutta la scienza dei materiali per selezionare acciai inossidabili ad alta lega o per applicare trattamenti superficiali mirati. I trattamenti sono l'elemento chiave per creare una barriera protettiva tra il substrato metallico e l'ambiente esterno, preservando la geometria e la finitura superficiale ottenute con la massima precisione.

Le Tecniche di Protezione Superficiale: Una Barriera Infrangibile

Esistono diverse metodologie per proteggere i metalli, ognuna scelta in base al tipo di metallo, all'ambiente di utilizzo e ai requisiti estetici.

● Zincatura e rivestimenti metallici: La zincatura (o galvanizzazione) è una delle tecniche più diffuse e prevede l'applicazione di uno strato di zinco sul ferro o sull'acciaio. Lo zinco funge da anodo sacrificale: si corrode al posto del metallo sottostante, al fine di garantire una protezione continua anche in caso di piccoli graffi. Altre tecniche utilizzano nichelatura o cromatura per resistenza all'usura e finitura lucida.

● Anodizzazione: Specificamente utilizzata per l'alluminio e le sue leghe, l'anodizzazione crea uno strato superficiale di ossido di alluminio più spesso e duro di quello che si formerebbe naturalmente. Lo strato, oltre a proteggere dalla corrosione, può anche essere colorato per fini estetici.

● Vernici e rivestimenti organici: Le moderne vernici e i rivestimenti polimerici (come l'epossidico o il poliuretano) non sono solo estetica, ma sono formulati per essere impermeabili e chimicamente inerti. L'applicazione, spesso tramite verniciatura a polvere, garantisce una copertura uniforme e duratura, bloccando l'accesso di umidità e ossigeno.

Durabilità e Efficienza: Il Valore Aggiunto della Protezione

In un contesto industriale dove l'efficienza è tutto, la protezione superficiale non è un costo aggiuntivo, ma un investimento che prolunga la vita utile delle attrezzature e riduce i costi di manutenzione straordinaria. Un componente di precisione protetto correttamente mantiene le sue tolleranze dimensionali inalterate nel tempo, assicurando il corretto funzionamento degli assiemi meccanici.